Chi ha detto che la standardizzazione del processo costruttivo sia d’ostacolo alla personalizzazione dei contenuti? A smentire questa tesi, eredità della metodologia fordista nata nei primi anni del secolo scorso, è la Skender, impresa statunitense attiva nel settore delle costruzioni dal 1955. Con l’obiettivo di ridurre tempi e costi degli interventi, la società con sede a Chicago ha schematizzato il lavoro in cantiere per agevolare l’attività dei propri addetti. Per rendere più efficiente il lavoro manuale, infatti, sono state messe in campo le ultime tecnologie legate al mondo della progettazione modulare e digitale.

Fra i benefici individuati dalla Skender (e comuni a tutti i cantieri off site), c’è il risparmio in termini di tempi e costi. Un esempio: per costruire un edificio residenziale di tre appartamenti sarebbero necessari solo tre mesi, un terzo del tempo se si considera quello necessario con metodi tradizionali. Vantaggi che si ripercuotono anche sui costi, con un risparmio che può raggiungere il 60%. Ma per raggiungere questi risultati, sono stati messi in campo anche altri strumenti. Fra tutti spicca la creazione di un software in grado di informare il committente sull’andamento dei lavori, con tanto di tabella rispetto le deadline di consegna dell’opera. In caso di ritardo al cliente verrà notificato un messaggio che spiegherà le motivazioni. Nelle intenzioni dell’impresa nordamericana questo dovrebbe da un lato stimolare la produttività degli operai, dall’altro tenere aggiornato costantemente il futuro acquirente sullo stato del cantiere, al fine di ridurre la possibilità che si arrivi a contenzioso.

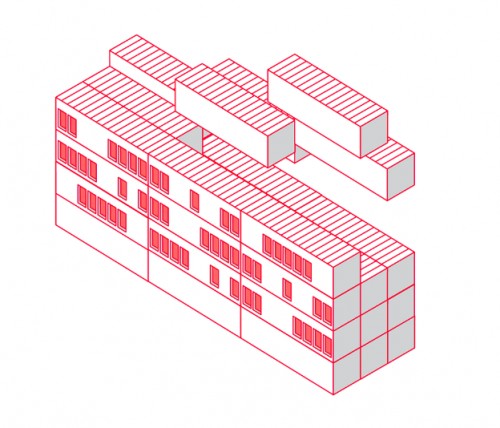

Per razionalizzare il processo costruttivo e renderlo adattabile a realtà residenziali, ospedaliere o direzionali, l’azienda statunitense lo ha razionalizzato dividendolo in cinque step.

1 - Design. La prima, fondamentale, è quella della progettazione. Utilizzando programmi per la modellazione 3D (vedi il BIM) e incrociando le informazioni, gli operatori possono disegnare con precisione impianti e ambienti. Questo sia per renderli funzionali, che per favorire la customizzazione del prodotto finale, elemento centrale per andare incontro alle esigenze del mercato.

2 - Industrializzazione. È in questa fase che interviene il reparto ingegneristico. Una volta deciso il design, vengono studiati i diversi moduli che andranno a comporre il nuovo volume.

3 - Fit out. Passaggio successivo quello relativo all’organizzazione degli spazi, momento in cui la capacità di customizzare il prodotto può fare la differenza per la scelta del cliente. Al via quindi la costruzione off site che permette alla committenza e ai progettisti di farsi un’idea più concreta del risultato finale e limare eventuali imprecisioni una volta usciti dalla fabbrica.

4 - Costruzione. Le tecnologie odierne permettono di realizzare edifici fino a 12 livelli. Questa fase richiede una precisione assoluta nel momento della disposizione dei moduli che vengono trasportati, allineati e uniti l’uno all’altro tramite ganci, bulloni o piastre. Una modalità che diminuisce sensibilmente i tempi di costruzione, abbassandoli anche del 60% come nel caso della scuola realizzata a Francoforte su progetto dello studio gmp.

5 - Fase finale. Una volta che l’edificio è stato completato si passa alle finiture esterne, andando ad integrare minimi elementi rispetto a quanto già assemblato offsite. Tutto ciò al fine di connetterlo con il tessuto urbano circostante.

Casi concreti. Fra i progetti più recenti dove la Skender ha impiegato questa tecnica edilizia troviamo operazioni di social housing (Southwick Place, 40 unità abitative accessibili a persone con problemi di mobilità), altre residenze (North Shore Place, oltre 16mila mq divisi su cinque livelli e 157 unità) e strutture ricettive (Hyatt House Hotel, 14 livelli con 200 camere e una piscina all’ultimo piano).

© RIPRODUZIONE RISERVATA

Tag: città; industria; salute; uffici